En el dinámico ámbito de la ingeniería de precisión, los mecanizados industriales representan la piedra angular de la maquinaria moderna. En esta exploración de las tendencias actuales que moldean la industria, entraremos en un panorama de innovación donde cada acción se traduce en avances significativos.

La automatización avanzada y la fabricación aditiva transforman las máquinas de simples herramientas a arquitectos de excelencia. La inteligencia de datos en tiempo real impulsa decisiones correctas, mientras que la realidad aumentada y virtual ofrecen una visión tangible del futuro.

Prepárate para descubrir las tendencias que llevan los mecanizados industriales a nuevas alturas de perfección en este fascinante recorrido. En este mundo, la automatización de vanguardia se presenta como la fuerza impulsora que redefine la eficiencia en las empresas de mecanizado.

Automatización de vanguardia: Elevando la eficiencia a nuevos niveles

Las empresas de mecanizado adoptan sistemas CNC avanzados y robots colaborativos que no solo aceleran el ritmo de producción, sino que también desbloquean nuevas posibilidades.

La repetitividad y precisión de las máquinas automatizadas no solo reducen el margen de error. Además, permiten a las empresas abordar proyectos más complejos y detallados, llevando la calidad de los mecanizados a nuevas alturas.

Este cambio hacia la automatización no solo se traduce en eficiencia operativa, sino que también redefine el papel de los profesionales del mecanizado. Ahora, la habilidad radica en la supervisión inteligente y en la capacidad de optimizar los procesos automatizados para obtener resultados óptimos.

En este escenario, la automatización de vanguardia no es solo una mejora; es la evolución misma de los mecanizados industriales, elevando la eficiencia a niveles que sólo se podrían imaginar en el pasado.

Centros de Mecanizado de Control Numérico (CNC): la precisión a tu alcance

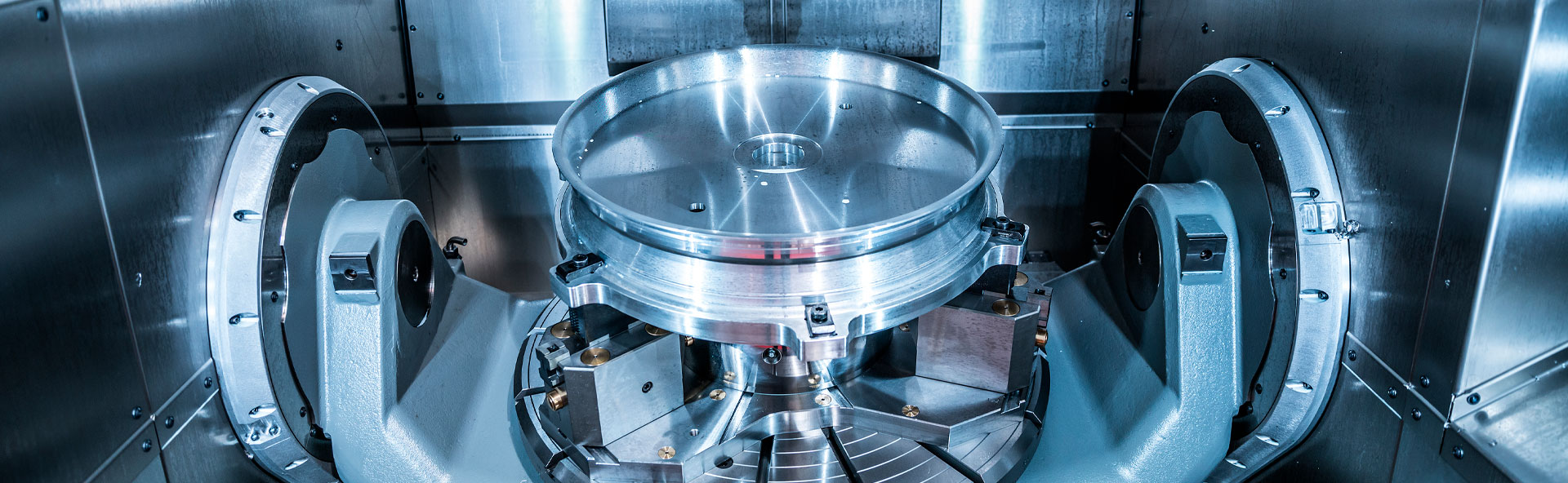

Dentro del panorama de los mecanizados industriales, los centros de mecanizado de control numérico (CNC) destacan como pilares fundamentales en la producción de piezas precisas. Estos centros de mecanizado CNC son más que máquinas, son herramientas maestras que otorgan un control detallado sobre cada proceso.

Cada centro de mecanizado CNC está equipado con una precisión milimétrica, permitiéndote realizar cortes y fresados con una exactitud excepcional. La clave reside en la capacidad de traducir diseños complejos en acciones concretas, ejecutando cada tarea de manera eficiente y repetible.

Estos centros de mecanizado se integran a la perfección en el flujo de trabajo, convirtiéndose en extensiones de tus habilidades. La programación de un centro de mecanizado CNC se convierte en una habilidad esencial, donde cada comando codificado se transforma en un movimiento preciso de la máquina.

A medida que avanzas en tu trayectoria en mecanizado de piezas industriales, te das cuenta de que estos centros de mecanizado CNC no solo son herramientas, sino aliados estratégicos. Con ellos, es posible esculpir piezas detalladas y geométricamente precisas con una eficiencia que redefine la manufactura.

La precisión se convierte en una realidad tangible, y la creación de componentes complejos se vuelve una tarea llevada a cabo con maestría y control absoluto.

Diseño y programación CAD/CAM: el ingenio detrás del mecanizado de piezas

Cuando te sumerges en el mecanizado de piezas, el diseño y la programación CAD/CAM se revelan como los arquitectos que trazan el camino de la precisión. Estas herramientas no son simplemente programas, son tu ingenio digital, traduciendo conceptos en códigos y estrategias de mecanizado.

Con el diseño asistido por ordenador (CAD), cada contorno, cada dimensión de tu pieza toma forma en la pantalla. La precisión es palpable, permitiéndote visualizar y ajustar cada detalle antes de que una herramienta toque el material. Este proceso se integra de manera fluida con la programación asistida por ordenador (CAM), donde cada movimiento de la máquina se planifica con eficiencia milimétrica.

Con estas herramientas, no solo estás definiendo la forma de tu pieza, sino también optimizando los procesos de mecanizado. La eficiencia es la esencia, y el diseño y la programación CAD/CAM se presentan como el vínculo indispensable entre tu visión y la realidad tangible de cada mecanizado de piezas.

Inteligencia de datos en tiempo real: optimizando tus decisiones

En el escenario dinámico del mecanizado de piezas, la inteligencia de datos en tiempo real se presenta como tu aliada estratégica. Con herramientas avanzadas de monitorización, cada máquina en tu taller se convierte en una fuente constante de información valiosa.

Imagina tener a tu disposición datos precisos sobre el rendimiento de tus equipos en cada momento. La inteligencia de datos en tiempo real te da esta capacidad, permitiéndote identificar patrones, prever posibles desafíos y tomar decisiones informadas de manera inmediata.

A través de interfaces intuitivas, puedes supervisar el progreso de cada tarea de mecanizado. Detectar cualquier desviación en el rendimiento se convierte en una tarea simple, evitando posibles interrupciones y garantizando la calidad de las piezas producidas.

Con la inteligencia de datos en tiempo real cada dato recopilado se traduce en mejoras continuas, permitiéndote ajustar tus procesos de mecanizado para lograr resultados aún más precisos y eficientes.

Fabricación aditiva: la transformación de la creación de piezas

Cuando exploras el terreno del mecanizado de piezas, la fabricación aditiva emerge como un capítulo revolucionario. Esta tecnología, conocida por su capacidad de construir objetos capa por capa, redefine tus posibilidades y expande los horizontes de la creatividad en la manufactura.

La fabricación aditiva no se limita a la creación de prototipos rápidos, sino que se convierte en una herramienta fundamental para la producción de piezas finales. Con materiales avanzados como polímeros, metales y cerámicas, la versatilidad de esta tecnología se refleja en la diversidad de aplicaciones.

Al adoptar la fabricación aditiva estás cambiando la forma en que construyes piezas y optimizando el uso de materiales. La capacidad de agregar material solo donde es necesario reduce desperdicios y contribuye a un enfoque más sostenible.

La precisión microscópica que ofrece esta tecnología abre las puertas a geometrías complejas y detalles intrincados en cada pieza que produces. La fabricación aditiva se convierte en tu herramienta para esculpir creaciones precisas, desde componentes mecánicos hasta estructuras innovadoras.

A medida que exploras esta frontera, descubres que no solo estás fabricando piezas. En realidad, estás transformando la esencia misma de cómo imaginas y materializas la ingeniería de precisión en cada proyecto.

Realidad Aumentada (RA) y Virtual (RV): expandiendo tus horizontes en el mecanizado de piezas

La Realidad Aumentada (RA) y la Realidad Virtual (RV) se revelan como tus aliadas para una visión más profunda y precisa del mecanizado de piezas. Estas tecnologías no solo son innovadoras, sino que transforman tu taller en un espacio donde la planificación y la ejecución alcanzan nuevos niveles de eficiencia.

Con la Realidad Aumentada, puedes superponer información digital directamente sobre la vista del mundo real. Al utilizar dispositivos como gafas inteligentes, puedes visualizar modelos 3D de tus piezas en tiempo real mientras trabajas. Esto no solo mejora la precisión, sino que también simplifica la interpretación de diseños complejos.

Antes de ejecutar cualquier proceso, puedes explorar virtualmente el flujo de trabajo, identificar posibles obstáculos y ajustar estrategias sin perder material físico. Es una forma de anticipar y resolver problemas antes de que surjan.

La integración de la RA y la RV no solo te ofrece una perspectiva más clara, sino que también redefine la forma en que entrenas a tu equipo. Los nuevos operarios pueden aprender mediante simulaciones detalladas, minimizando errores en el mundo real y acelerando su curva de aprendizaje.

Sensores y monitorización avanzado: elevando la vigilancia en tu taller

Estas tecnologías no solo miden y registran, son tus ojos y oídos digitales que optimizan cada movimiento de la maquinaria.

Los sensores integrados en tus máquinas capturan datos en tiempo real, desde la velocidad de rotación hasta la temperatura de corte. Esta información detallada no solo revela el rendimiento actual, sino que también anticipa posibles problemas, permitiéndote tomar medidas preventivas.

La monitorización avanzada va más allá de la simple recopilación de datos. Con sistemas inteligentes, puedes establecer umbrales y recibir alertas instantáneas ante cualquier desviación. Esto no solo minimiza el tiempo de inactividad, sino que también contribuye a la prolongación de la vida útil de tus herramientas y equipos.

La integración de estos sistemas en tu taller significa una vigilancia constante. Cada máquina se convierte en un nodo conectado, y tú, el director de orquesta que interpreta las señales para afinar la ejecución de cada tarea. Con esta tecnología, la eficiencia no es solo una meta; es una realidad tangible que se traduce en un taller más productivo y rentable.

Adoptar estas tecnologías no solo mejora la vigilancia, sino que también te dota de un control más preciso sobre tus operaciones.

Máquinas híbridas: fusionando lo mejor de dos mundos en el mecanizado de piezas

En el escenario del mecanizado de piezas, las máquinas híbridas emergen como el puente entre la tradición y la innovación. Estas máquinas, meticulosamente diseñadas para fusionar tecnologías convencionales con elementos de vanguardia, representan una nueva dimensión en la eficiencia y versatilidad de tu taller.

La esencia de una máquina híbrida reside en su capacidad para combinar procesos de mecanizados tradicionales (como el fresado y torneado) con tecnologías más avanzadas (como la impresión 3D o la fabricación aditiva). Este matrimonio de métodos te ofrece una flexibilidad sin igual, permitiéndote abordar proyectos que anteriormente requerirían múltiples máquinas y procesos.

La versatilidad de las máquinas híbridas no solo se limita a la diversidad de procesos que pueden realizar, sino también a la amplia gama de materiales que pueden manejar. Desde metales hasta polímeros de última generación, estas máquinas te permiten trabajar con una variedad de materiales, adaptándose a las demandas específicas de cada proyecto.

Además, la capacidad de integrar múltiples tecnologías en una sola máquina no solo ahorra espacio en tu taller, sino que también simplifica la cadena de producción. Puedes realizar operaciones complejas en una única estación, reduciendo los tiempos de cambio y optimizando el flujo de trabajo.

Al adoptar estas máquinas, estás modernizando tus procesos y anticipándote a las demandas cambiantes del mecanizado de piezas. Con las máquinas híbridas, tu taller se convierte en un terreno de experimentación donde la tradición y la innovación se encuentran para esculpir el futuro de la ingeniería de precisión.

Control de calidad en línea: garantizando la excelencia pieza por pieza

El control de calidad en línea se posiciona como el guardián incansable de la precisión y la excelencia. Esta práctica, respaldada por tecnologías de vanguardia, redefine la forma en que evalúas y garantizas la calidad de cada componente producido en tu taller.

La esencia del control de calidad en línea radica en la capacidad de realizar inspecciones continuas y precisas durante el proceso de mecanizado. Sensores integrados y sistemas de visión avanzados permiten observar cada fase de producción, detectando cualquier desviación con una atención milimétrica.

La inspección en tiempo real no solo identifica posibles defectos, sino que también permite ajustes inmediatos en el proceso. Esta capacidad de corrección en el momento mejora significativamente la eficiencia y reduce la probabilidad de producir piezas no conformes.

La tecnología de control de calidad en línea va más allá de la simple detección de defectos superficiales. Utiliza algoritmos inteligentes para analizar la geometría, las tolerancias y otras características críticas, asegurando que cada pieza cumpla con las especificaciones exactas del diseño.

Además, la trazabilidad de cada pieza se vuelve una realidad con el control de calidad en línea. Puedes rastrear el historial de producción de cada componente: desde el material utilizado hasta las operaciones realizadas, garantizando una transparencia total en tu proceso de mecanizado.

El control de calidad en línea no es solo un proceso, es una declaración de compromiso con la excelencia. Al adoptar esta práctica, estás no solo cumpliendo con estándares rigurosos, sino también elevando tu reputación en la entrega de productos de máxima calidad en el mundo del mecanizado de piezas.

Materiales avanzados: elevando el estándar en el mecanizado de piezas

La elección de materiales destaca como un factor determinante en estos procesos. La introducción de materiales avanzados redefine las posibilidades y desafía los límites tradicionales, transformando la manera en que diseñas y produces componentes en tu taller.

Los polímeros de ingeniería, las aleaciones de alta resistencia y los compuestos cerámicos son solo ejemplos de la diversidad de materiales avanzados disponibles. Estos materiales ofrecen propiedades únicas: desde una mayor resistencia hasta una conductividad térmica excepcional, proporcionando soluciones específicas para cada aplicación.

La clave de los materiales avanzados reside en su capacidad para soportar entornos exigentes y desempeñarse en condiciones extremas. Ya sea en aplicaciones aeroespaciales, médicas o automotrices, estos materiales no solo cumplen con los estándares, sino que también abren la puerta a nuevas posibilidades de diseño y rendimiento.

El mecanizado de materiales avanzados presenta desafíos únicos debido a sus propiedades específicas. Sin embargo, las herramientas de corte de última generación y las estrategias de mecanizado precisas permiten superar estos desafíos. Garantizan la fabricación precisa de piezas incluso con los materiales más exigentes.

Incorporar materiales avanzados en tu taller implica una actualización en la calidad de tus piezas y una respuesta proactiva a las demandas del mercado. Al mantenerse a la vanguardia de las tendencias de materiales, no solo estás mecanizando piezas, sino también contribuyendo a la transformación continua de la ingeniería de precisión.

Razones para implementar las tendencias actuales en mecanizados industriales

- Eficiencia mejorada: la adopción de tecnologías como la automatización, el control de calidad en línea y la fabricación aditiva optimiza tus procesos. Reducirás los tiempos de producción y minimizarás desperdicios. Esto se traduce directamente en una mayor eficiencia operativa.

- Versatilidad y adaptabilidad: máquinas híbridas, materiales avanzados y centros de mecanizado CNC ofrecen una versatilidad sin igual. Puedes abordar proyectos más complejos y diversos, adaptándote a las demandas cambiantes del mercado sin comprometer la calidad.

- Precisión y calidad garantizadas: con herramientas como el control de calidad en línea y la inteligencia de datos en tiempo real, puedes mantener un control preciso sobre cada fase de producción. Esto asegura la calidad constante de tus piezas, fortaleciendo tu reputación en el mercado.

- Reducción de costes a largo plazo: aunque la inversión inicial puede ser significativa, la implementación de tecnologías avanzadas a menudo resulta en ahorros a largo plazo. Desde la optimización de procesos hasta la reducción de errores, estas tendencias contribuyen a una operación más rentable.

- Competitividad en el mercado: estar a la vanguardia de las tendencias en mecanizados industriales te sitúa en una posición competitiva. La capacidad para ofrecer procesos más eficientes, piezas de mayor calidad y plazos de entrega más cortos te diferencia positivamente en el mercado.

- Atracción de talento especializado: la incorporación de tecnologías avanzadas hace que tu taller sea más atractivo para profesionales especializados. La oportunidad de trabajar con equipos de última generación y participar en proyectos innovadores atrae a talentos que buscan entornos de trabajo modernos y desafiantes.

- Adaptación a la industria 4.0: la cuarta revolución industrial se basa en la integración de tecnologías digitales en los procesos de fabricación. Implementar las tendencias actuales en mecanizados industriales te permite aprovechar al máximo las oportunidades que ofrece la conectividad y la digitalización.

- Sostenibilidad y responsabilidad ambiental: la optimización de procesos no solo beneficia tus resultados financieros, sino que también contribuye a la sostenibilidad. Reducir desperdicios, utilizar materiales avanzados y adoptar prácticas más eficientes son pasos hacia una operación más respetuosa con el medio ambiente.