¿Sabías cuáles son las herramientas que dan vida a la precisión en el fascinante mundo del mecanizado? Imagina esculpir piezas de ingeniería con una exactitud milimétrica, donde cada corte es una obra maestra. Las herramientas de mecanizado son los pinceles de este arte, definiendo la calidad y la elegancia de cada creación.

Piezas fundamentales que transforman conceptos en realidad. Desde fresas que trazan contornos precisos hasta tornos que labran formas cilíndricas, cada herramienta tiene un papel imprescindible. ¿Listo para entrar en el universo de la tecnología que esculpe la precisión con maestría?

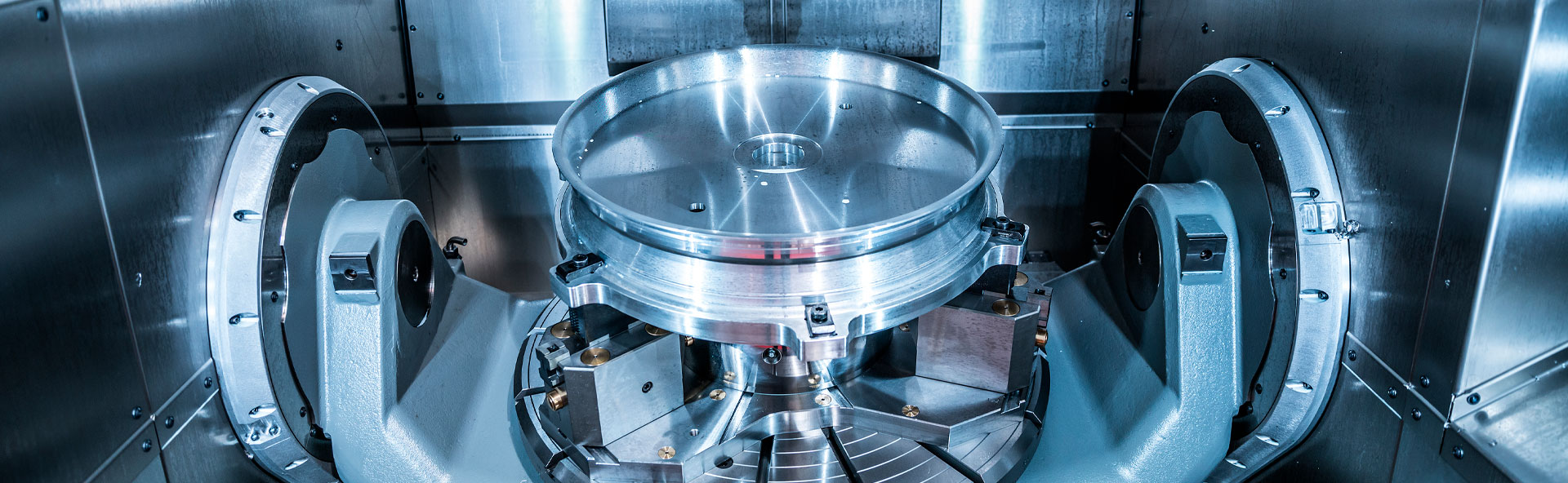

Fresadoras: esculpiendo la perfección

En el amplio mundo de las herramientas de mecanizado, las fresadoras emergen como maestras del arte de esculpir la precisión. En empresas de mecanizado, estas herramientas son indispensables para crear formas intrincadas y superficies impecables. Las fresadoras, con sus fresas especializadas, son la esencia misma del mecanizado.

Las empresas de mecanizado confían en las fresadoras para la creación de componentes esenciales. Los mecanizados de precisión requieren la versatilidad que estas herramientas ofrecen: desde la simple creación de ranuras hasta la elaboración de contornos detallados.

La evolución de las fresadoras ha dado paso a centros de mecanizado, auténticos orfebres tecnológicos que combinan fresado y torneado en una sola estación. Al explorar el mundo de los mecanizados, comprender el papel de las fresadoras y los centros de mecanizado se vuelve fundamental.

Centros de mecanizado CNC: maestría en control numérico

Ahora, adentrémonos en el núcleo del mecanizado de piezas con una herramienta que redefine la precisión: el centro de mecanizado CNC. En el tejido de las empresas de mecanizado, este ingenioso dispositivo con control numérico se erige como un verdadero artífice de la excelencia en mecanizados industriales.

En tu búsqueda por la perfección, el centro de mecanizado CNC se convierte en un aliado invaluable. Su capacidad para seguir instrucciones precisas mediante códigos numéricos abre un abanico de posibilidades en la creación de formas complejas y tolerancias ajustadas.

En el mundo del mecanizado de piezas, este equipo va más allá de cortar. Esculpe con la exactitud de un artesano digital, llevando la manufactura a niveles de eficiencia y precisión inigualables. Es la mano derecha de todo este complejo proceso.

Así, en los mecanizados industriales, donde cada milímetro cuenta, el centro de mecanizado CNC se establece como la columna vertebral de la producción de alta calidad. Así, avanzas en tu dominio del mecanizado, descubriendo en estas máquinas una herramienta fundamental que transforma conceptos en realidades tangibles con una precisión que supera cualquier expectativa.

De manera que en el refinado mundo de los mecanizados de precisión, el centro de mecanizados CNC es esencial. En tu trayectoria por los procesos de mecanizado, verás que esta herramienta va más allá de cortar y dar forma, es auténtica artesanía y técnica aplicadas a la ingeniería.

En los mecanizados de precisión, la atención a cada milímetro es primordial. Cada corte, cada giro, es ejecutado con la destreza de un artista, donde la herramienta es una extensión de tu habilidad y es tu aliada más cercana a la perfección.

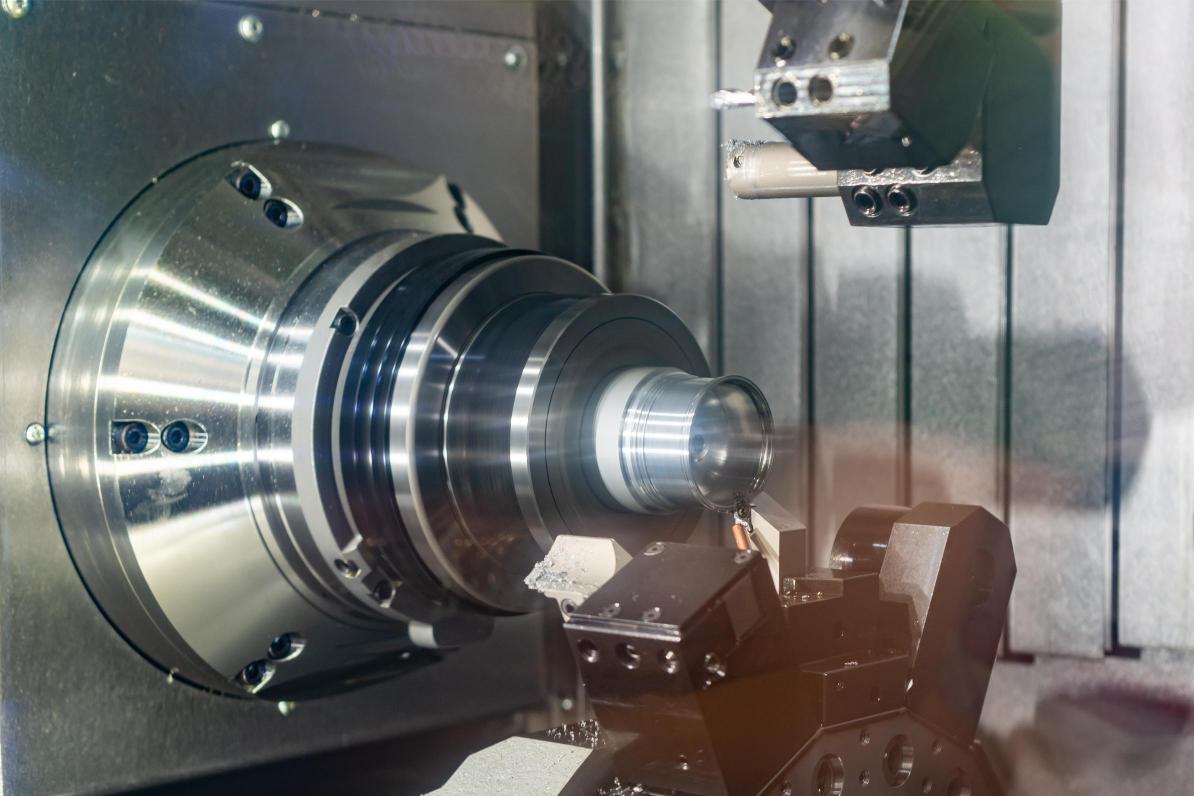

Tornos convencionales de grandes dimensiones: gigantes de la transformación

En tu travesía por el dominio de las herramientas de mecanizado, estos desempeñan un papel clave, especialmente cuando el tamaño y la escala son elementos determinantes en tus proyectos.

Imagina manejar piezas que desafían las dimensiones estándar, donde la complejidad radica no solo en la forma, sino también en la magnitud de la tarea. Aquí, en el reino de los tornos convencionales de grandes dimensiones, la capacidad de manipular piezas de considerables proporciones se convierte en una habilidad esencial.

Desde la creación de ejes robustos hasta la elaboración de componentes estructurales de envergadura, estos tornos ofrecen la capacidad de transformar grandes bloques de material en obras de ingeniería.

Cada giro de la herramienta, cada ajuste en la configuración, contribuye a la creación de componentes que definen la funcionalidad y la resistencia de maquinarias y estructuras. Así, en el dominio de los tornos convencionales de grandes dimensiones, te conviertes en el arquitecto de la grandeza.

Taladros de alta precisión: Perforando la excelencia

Estas herramientas, aparentemente simples, son joyas tecnológicas que desempeñan un papel esencial en la creación de componentes intrincados y perforaciones exactas.

En el universo de los mecanizados, los taladros de alta precisión son mucho más que perforadores básicos. Su diseño meticuloso y capacidades avanzadas permiten realizar perforaciones con tolerancias mínimas, desde agujeros microscópicos hasta aberturas más complejas. Imagina la posibilidad de crear conexiones precisas y ensamblajes perfectos, donde la exactitud en cada perforación es relevante.

Al explorar estos taladros, descubres cómo la velocidad, la geometría de la broca y la estrategia de taladrado se entrelazan para lograr resultados óptimos. Cada perforación es una obra maestra de precisión, y en tus manos, estos taladros se convierten en herramientas que esculpen la excelencia con cada rotación.

¿Cómo seleccionar las herramientas más adecuadas en el proceso de mecanizado?

La selección de herramientas en el proceso de mecanizado es un aspecto crucial que influye directamente en la calidad, eficiencia y precisión de la producción. Veamos con detalle la importancia de elegir las herramientas adecuadas:

- Precisión y calidad: la elección correcta de herramientas garantiza la precisión en cada corte, fresado o perforación. Las herramientas adecuadas minimizan la posibilidad de errores dimensionales, asegurando la calidad óptima en la fabricación de piezas.

- Eficiencia en el tiempo: herramientas diseñadas para tareas específicas permiten una ejecución más eficiente de los procesos de mecanizado. La correcta selección reduce el tiempo de producción, aumentando la eficiencia global de la operación.

- Vida útil de la herramienta: cada material a mecanizar requiere herramientas específicas. Elegir la herramienta adecuada para el material no solo mejora el rendimiento, sino que también prolonga la vida útil de la herramienta, ahorrando costes a largo plazo.

- Optimización de recursos: herramientas adecuadas minimizan el desgaste y el consumo de energía, optimizando el uso de recursos. Esto es esencial tanto para la rentabilidad económica como para reducir el impacto ambiental.

- Reducción de residuos: la elección precisa de herramientas contribuye a la generación mínima de residuos. Minimizar el material desechado no solo es ecológicamente responsable, sino que también optimiza los costes asociados con el desperdicio de materiales.

- Adaptabilidad a materiales específicos: diferentes materiales requieren enfoques de mecanizado específicos. La selección cuidadosa de herramientas permite adaptarse a las propiedades particulares de cada material, desde metales duros hasta compuestos delicados.

- Optimización de procesos: herramientas especializadas pueden mejorar la eficiencia al permitir procesos específicos, como el fresado de alta velocidad o el torneado de precisión. Esto lleva a una optimización general de los procesos de mecanizado.

- Seguridad del operador: La selección correcta de herramientas contribuye a entornos de trabajo más seguros y protegidos.